Высококачественные процессы лазерной резки

Высококачественные процессы лазерной резки

Лазерная резка – технология, которая сегодня активно используется в самых разных отраслях, от производства ювелирных изделий до автомобилестроения. Качество получаемого результата напрямую зависит от множества факторов, и понимание этих факторов – ключ к получению идеально ровных срезов, точных деталей и безупречного внешнего вида. Давайте разберемся в ключевых моментах, определяющих высокое качество лазерной резки.

Выбор правильного лазера

Первый и, пожалуй, самый важный шаг – выбор подходящего лазерного источника. Различные типы лазеров (СО2, волоконные, твердотельные) обладают своими преимуществами и недостатками. СО2-лазеры отлично подходят для обработки неметаллических материалов, таких как дерево, пластик и кожа, обеспечивая высокую скорость и глубину реза. Волоконные лазеры, напротив, демонстрируют превосходные результаты при обработке металлов, характеризуясь высокой точностью и узким фокусом. Выбор типа лазера напрямую зависит от материала, который вы планируете обрабатывать, а также от требуемой точности и скорости работы. Неправильный выбор может привести к некачественному резу, обугливанию материала или даже поломке лазера.

Оптимизация параметров резки

Даже при использовании самого лучшего лазера, необходимо тщательно настроить параметры резки. Скорость перемещения лазерной головки, мощность излучения, фокусное расстояние – все эти параметры тесно взаимосвязаны и влияют на конечный результат. Слишком высокая скорость может привести к неполному прорезанию материала, а слишком низкая – к обугливанию краёв и образованию неровностей. Аналогично, неправильно выбранная мощность может вызвать деформацию материала или некачественный срез. Опыт и знания, а также использование специализированного программного обеспечения для оптимизации параметров резки, являются залогом успеха.

Подготовка материала и последующая обработка

Качество исходного материала играет огромную роль. Неровности, загрязнения или дефекты на поверхности могут негативно повлиять на процесс резки и привести к непредсказуемым результатам. Поэтому перед резкой необходимо тщательно подготовить материал, очистив его от грязи и пыли. После завершения резки, в зависимости от материала и требований к изделию, может потребоваться дополнительная обработка – шлифовка, полировка или покраска. Этот этап завершает процесс и обеспечивает окончательный внешний вид готового изделия. Грамотная подготовка и последующая обработка — неотъемлемые составляющие высококачественной лазерной резки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

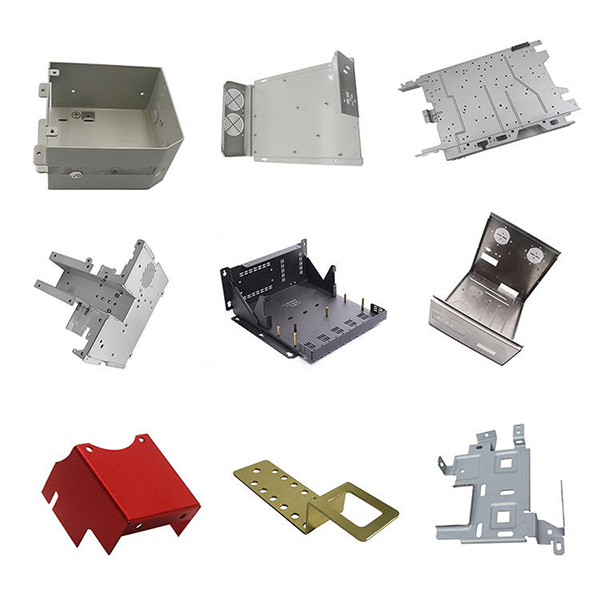

Индивидуальные услуги по обработке металлов, штамповка и лазерная резка из нержавеющей стали, детали из листового металла

Индивидуальные услуги по обработке металлов, штамповка и лазерная резка из нержавеющей стали, детали из листового металла -

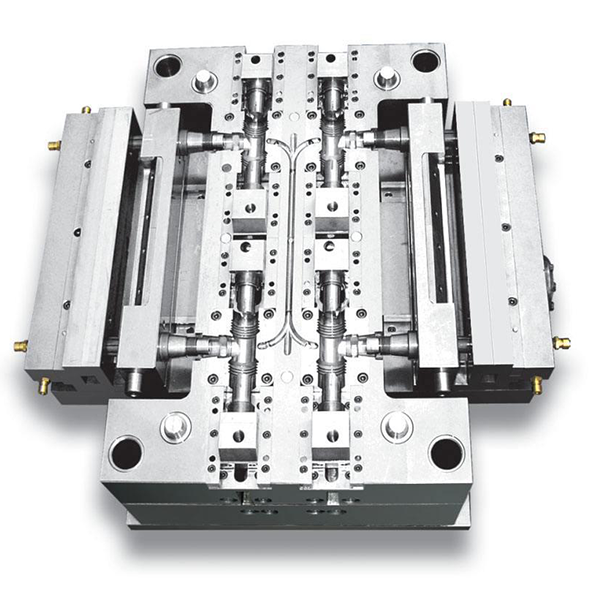

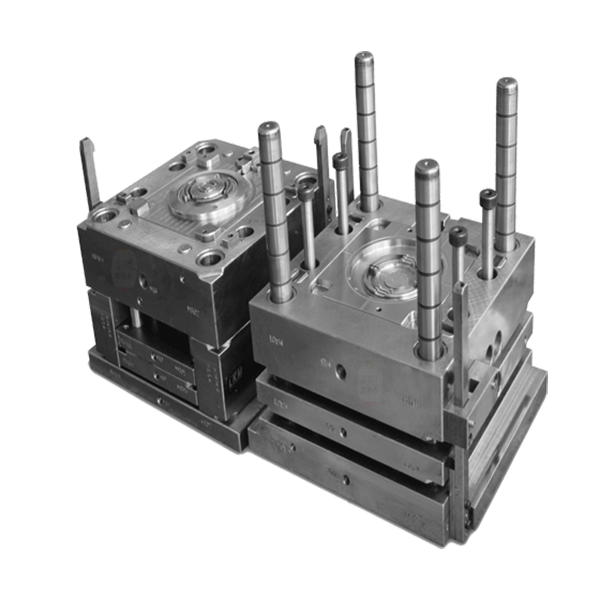

Индивидуальные высокоточные формы для алюминиевого литья, пресс-формы для литья пластмасс и штамповки, производитель форм

Индивидуальные высокоточные формы для алюминиевого литья, пресс-формы для литья пластмасс и штамповки, производитель форм -

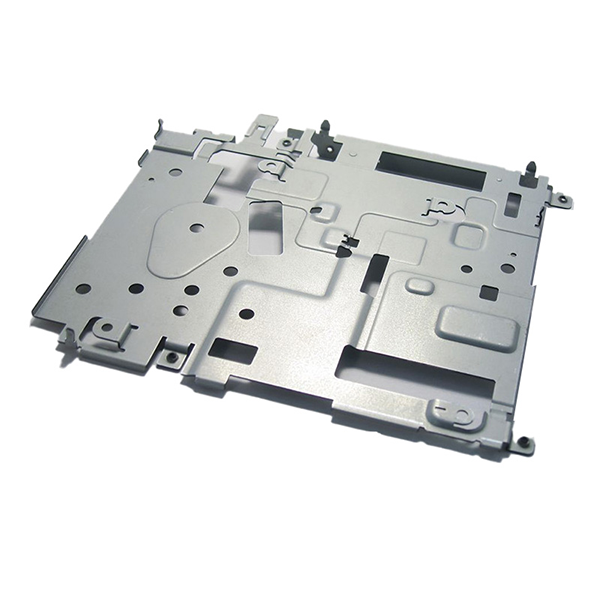

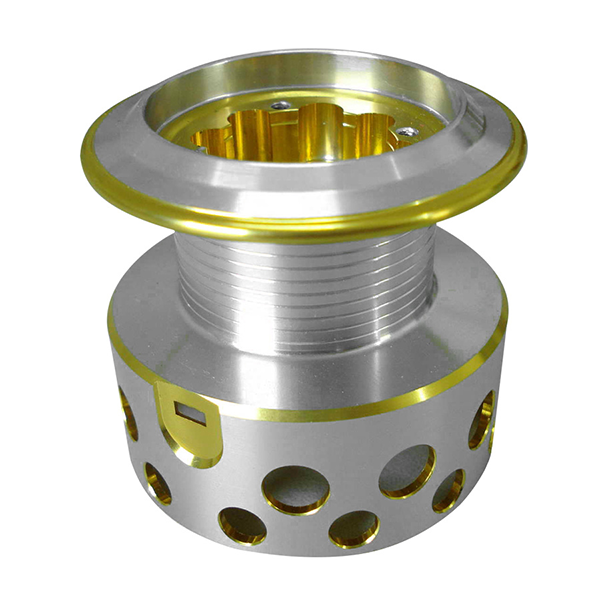

Индивидуальные услуги точной обработки металлов, литые алюминиевые детали ADC12 для автомобилей и промышленности

Индивидуальные услуги точной обработки металлов, литые алюминиевые детали ADC12 для автомобилей и промышленности -

Изготовление индивидуальных форм для литья под давлением ABS, PP, PVC, PC Услуги по производству изделий методом литья под давлением

Изготовление индивидуальных форм для литья под давлением ABS, PP, PVC, PC Услуги по производству изделий методом литья под давлением -

Завод с 20-летним опытом, индивидуальная штамповка металлов, точные детали из нержавеющей стали, гибка и штамповка

Завод с 20-летним опытом, индивидуальная штамповка металлов, точные детали из нержавеющей стали, гибка и штамповка -

Индивидуальные услуги точного литья, обработка металлов, алюминиевые литые детали

Индивидуальные услуги точного литья, обработка металлов, алюминиевые литые детали -

Индивидуальные пресс-формы для литья пластмасс ABS, PS, PP, услуги по формованию пластиковых деталей

Индивидуальные пресс-формы для литья пластмасс ABS, PS, PP, услуги по формованию пластиковых деталей -

Изготовление на заказ деталей из алюминиево-цинкового сплава методом литья под давлением Услуги литья под давлением для промышленных и механических деталей

Изготовление на заказ деталей из алюминиево-цинкового сплава методом литья под давлением Услуги литья под давлением для промышленных и механических деталей -

Завод, высококачественные индивидуальные недорогие пресс-формы для литья пластмасс, пластиковые детали из PP, PC, PE, ABS, нейлон

Завод, высококачественные индивидуальные недорогие пресс-формы для литья пластмасс, пластиковые детали из PP, PC, PE, ABS, нейлон -

Индивидуальная обработка металлов, лазерная резка, гибка, сварка и штамповка из алюминия и нержавеющей стали, штампованные детали

Индивидуальная обработка металлов, лазерная резка, гибка, сварка и штамповка из алюминия и нержавеющей стали, штампованные детали -

Индивидуальная обработка листового металла, штамповка, гибка, обработка на станках с ЧПУ, высокоточные детали из алюминия и углеродистой

Индивидуальная обработка листового металла, штамповка, гибка, обработка на станках с ЧПУ, высокоточные детали из алюминия и углеродистой -

Индивидуальная обработка деталей из нержавеющей стали, фрезеровка и токарная обработка, высокоточные детали для станков с ЧПУ

Индивидуальная обработка деталей из нержавеющей стали, фрезеровка и токарная обработка, высокоточные детали для станков с ЧПУ

Связанный поиск

Связанный поиск- Заводы по производству деталей для обработки пресс-форм в Китае

- Китайские заводы по изготовлению пресс-форм на заказ

- изготовление пресс форм в китае

- Поставщики отверстий, обработанных на станках с ЧПУ

- Поставщики металлообработки с ЧПУ

- Высококачественные производители литейных принадлежностей

- Поставщики прецизионных обработанных деталей

- Китайские заводы по штамповке металлических заготовок

- Поставщики услуг по токарной обработке с ЧПУ

- Высококачественные заводы для крупносерийной обработки