изготовление гибки листового металла

Изготовление гибки листового металла

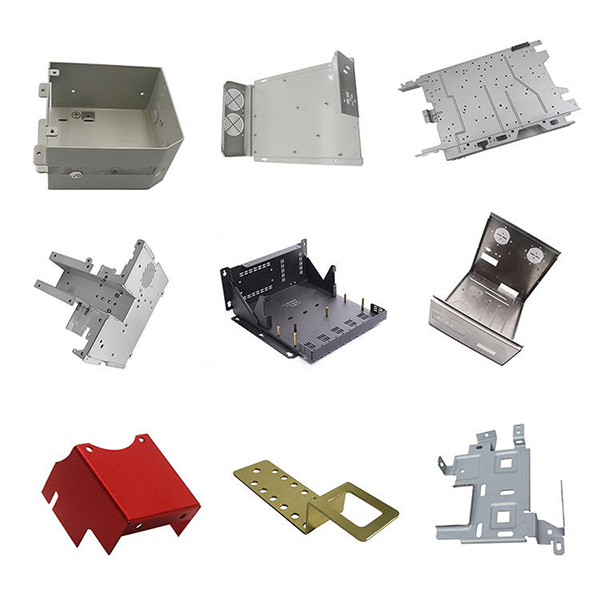

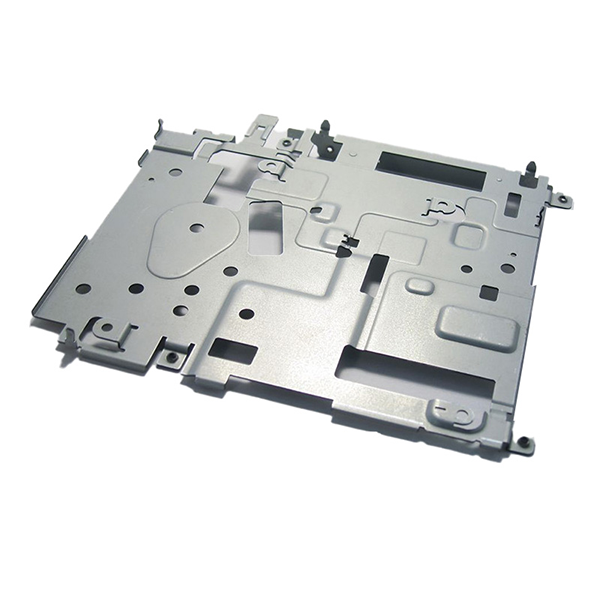

Гибка листового металла – это процесс формования металлических листов путем изгибания под определенным углом. Звучит сухо, но на самом деле это невероятно востребованный процесс, благодаря которому появляются множество вещей, которые мы используем каждый день – от корпусов электроники и автомобильных деталей до элементов мебели и бытовой техники. Давайте разберемся, что стоит за этим процессом.

Технологии и оборудование

Гибка металла – это не просто сгибание листа руками. Для создания качественных и точных деталей используется специальное оборудование. Самый распространенный инструмент – это листогибочный пресс. Он представляет собой мощную машину, которая с помощью пуансонов (верхние инструменты) и матриц (нижние инструменты) сгибает лист металла с высокой точностью. Различные типы прессов позволяют обрабатывать металл различной толщины и формы. Помимо прессов, используются и другие методы, такие как ручная гибка (для небольших объемов или специфических задач) и гибка на вальцах (для создания цилиндрических или конических форм). Выбор оборудования зависит от сложности изделия и объемов производства.

Материалы и их свойства

Качество конечного изделия напрямую зависит от свойств используемого металла. Для гибки применяются различные виды стали, алюминий, латунь и другие металлы. Важно учитывать такие характеристики, как толщина металла, его прочность, пластичность и способность к деформации. Слишком тонкий лист может порваться, слишком толстый – потребовать чрезмерных усилий и специального оборудования. Также нужно учитывать свойства покрытия, если таковое имеется (например, покраска или цинкование), чтобы процесс гибки не повредил его. Знание свойств материалов – ключ к успешному изготовлению качественных деталей.

Контроль качества и точность

Даже на самом современном оборудовании возможны отклонения. Поэтому важен строгий контроль качества на всех этапах производства. Точность гибки проверяется с помощью специальных инструментов, обеспечивающих точное измерение углов и размеров готового изделия. Современные системы контроля позволяют автоматизировать этот процесс и минимизировать человеческий фактор. Только при строгом контроле качества можно гарантировать соответствие готовых деталей необходимым стандартам и требованиям заказчика. В результате получаются прочные, точные и эстетичные изделия, готовые к использованию в различных областях.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Индивидуальные услуги по обработке металлов, штамповка и лазерная резка из нержавеющей стали, детали из листового металла

Индивидуальные услуги по обработке металлов, штамповка и лазерная резка из нержавеющей стали, детали из листового металла -

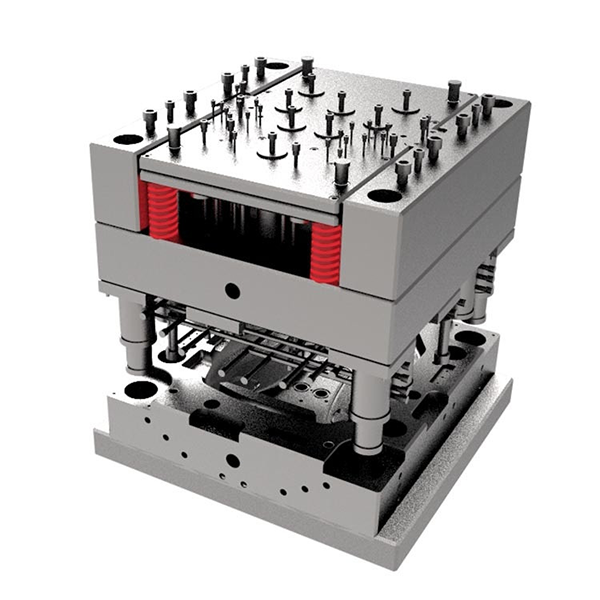

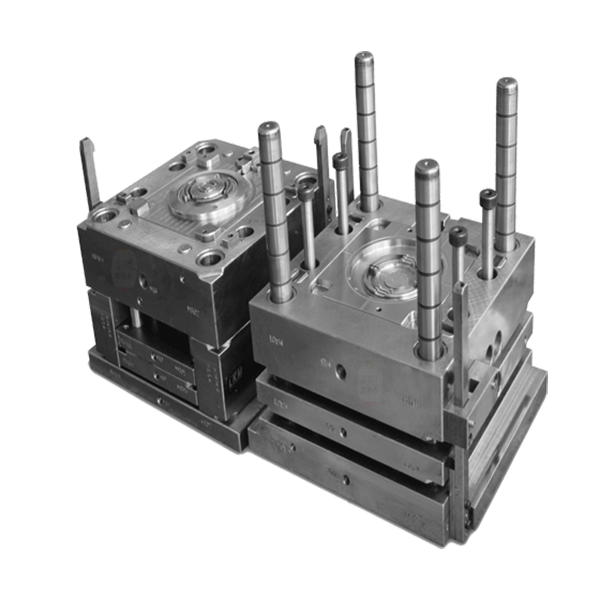

Завод, высококачественные индивидуальные недорогие пресс-формы для литья пластмасс, пластиковые детали из PP, PC, PE, ABS, нейлон

Завод, высококачественные индивидуальные недорогие пресс-формы для литья пластмасс, пластиковые детали из PP, PC, PE, ABS, нейлон -

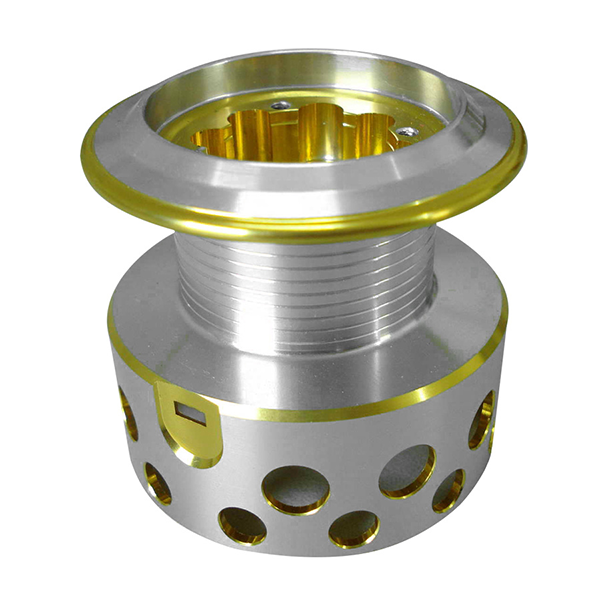

Производитель качественных литейных форм на заказ для литья под давлением меди, нержавеющей стали, алюминия и цинковых сплавов

Производитель качественных литейных форм на заказ для литья под давлением меди, нержавеющей стали, алюминия и цинковых сплавов -

OEM профессиональный завод по индивидуальной обработке листового металла, резка, штамповка, гибка, OEM детали из листового металла

OEM профессиональный завод по индивидуальной обработке листового металла, резка, штамповка, гибка, OEM детали из листового металла -

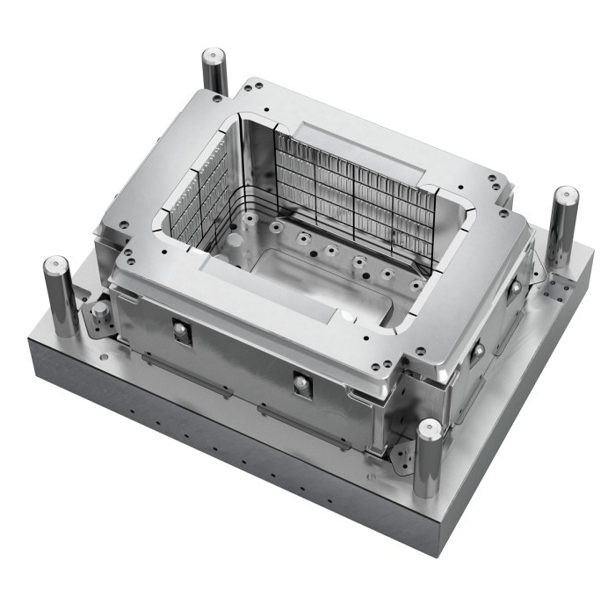

Индивидуальные высокоточные формы для алюминиевого литья, пресс-формы для литья пластмасс и штамповки, производитель форм

Индивидуальные высокоточные формы для алюминиевого литья, пресс-формы для литья пластмасс и штамповки, производитель форм -

Профессиональный производитель пресс-форм для механической обработки с ЧПУ пресс-форма для литья под давлением P20 изготовление пресс-форм

Профессиональный производитель пресс-форм для механической обработки с ЧПУ пресс-форма для литья под давлением P20 изготовление пресс-форм -

Изготовление индивидуальных форм для литья под давлением ABS, PP, PVC, PC Услуги по производству изделий методом литья под давлением

Изготовление индивидуальных форм для литья под давлением ABS, PP, PVC, PC Услуги по производству изделий методом литья под давлением -

Индивидуальная обработка деталей из нержавеющей стали, фрезеровка и токарная обработка, высокоточные детали для станков с ЧПУ

Индивидуальная обработка деталей из нержавеющей стали, фрезеровка и токарная обработка, высокоточные детали для станков с ЧПУ -

Индивидуальные услуги точного литья, обработка металлов, алюминиевые литые детали

Индивидуальные услуги точного литья, обработка металлов, алюминиевые литые детали -

Индивидуальная обработка металлов, лазерная резка, гибка, сварка и штамповка из алюминия и нержавеющей стали, штампованные детали

Индивидуальная обработка металлов, лазерная резка, гибка, сварка и штамповка из алюминия и нержавеющей стали, штампованные детали -

Прецизионные металлические детали, прошедшие сертификацию ISO, гибка и штамповка

Прецизионные металлические детали, прошедшие сертификацию ISO, гибка и штамповка -

OEM на заказ детали для станков с ЧПУ, фрезеровка из алюминиевых сплавов, сверление из нержавеющей стали, быстрая прототипизация, прецизионные услуги обработки с ЧПУ”

OEM на заказ детали для станков с ЧПУ, фрезеровка из алюминиевых сплавов, сверление из нержавеющей стали, быстрая прототипизация, прецизионные услуги обработки с ЧПУ”

Связанный поиск

Связанный поиск- Заводы, предоставляющие услуги по формовке под высоким давлением

- Заводы по обработке пластмасс на станках с ЧПУ

- Китайские производители медицинских принадлежностей с ЧПУ

- Заводы, которые OEM высокой точности заказных частей

- Заводы OEM высокоточной обработки с ЧПУ

- Обработка с ЧПУ в Китае

- Китайские поставщики пресс-форм

- Заводы по производству станков с ЧПУ для обработки алюминия

- Поставщики OEM алюминиевых частей литья под давлением

- Заводы по изготовлению пресс-форм на заказ