Изготовление форм для штамповки высококачественных металлов

Изготовление форм для штамповки высококачественных металлов

Штамповка – это мощный и эффективный способ обработки металлов, позволяющий создавать детали сложной формы с высокой точностью. Качество конечного продукта напрямую зависит от качества формы, в которой происходит процесс штамповки. Изготовление таких форм для высококачественных металлов, таких как титан, нержавеющая сталь или специальные сплавы, – это сложный технологический процесс, требующий высокой точности и применения специальных материалов.

Выбор материалов для форм

Выбор материала для штамповочной формы – критически важный этап. Он определяется свойствами обрабатываемого металла, типом штамповки (холодная или горячая) и необходимым количеством отштампованных деталей. Для высококачественных металлов, обладающих высокой прочностью и твердостью, часто используются стали высоких марок, легированные стали, а также твердые сплавы. Эти материалы должны выдерживать огромные нагрузки и многократные циклы деформации без разрушения и износа. Важно учитывать не только прочность, но и износостойкость материала формы, так как от этого зависит её долговечность и качество получаемых деталей. Поверхность формы должна быть идеально гладкой, чтобы избежать дефектов на готовом изделии.

Технологии изготовления форм

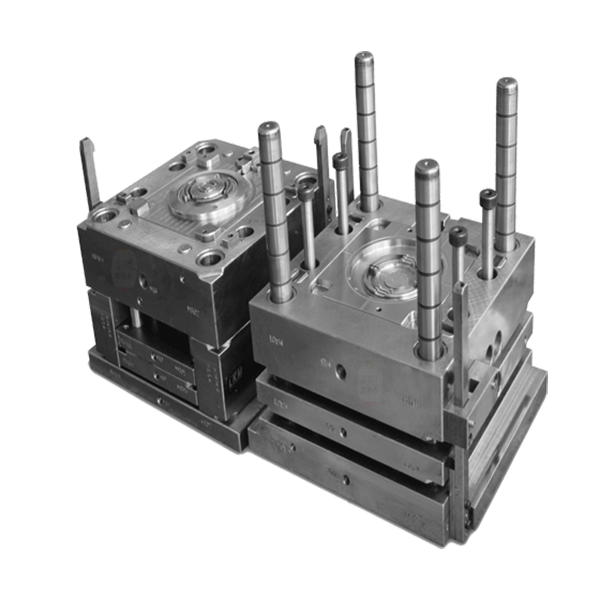

Процесс изготовления штамповочных форм включает в себя несколько этапов. Начинается все с проектирования формы с использованием специального программного обеспечения CAD/CAM. Затем, используя данные проекта, форма изготавливается с помощью современных технологий, таких как электроэрозионная обработка, фрезерная обработка с ЧПУ, электрохимическая обработка и другие. Выбор конкретной технологии зависит от сложности формы, требуемой точности и материала формы. Каждый этап требует высокой квалификации персонала и использования высокоточного оборудования. После изготовления форма проходит тщательную проверку на соответствие проекту и геометрическую точность.

Обработка и контроль качества

После изготовления форма подвергается обязательной термообработке, чтобы придать ей необходимые прочностные характеристики и устойчивость к износу. Далее проводится шлифовка и полировка поверхности для достижения идеальной гладкости и предотвращения образования дефектов на деталях. На заключительном этапе проводится строгий контроль качества, включающий в себя измерение геометрических параметров, проверку на наличие дефектов и испытание на прочность. Только после успешного прохождения всех этапов контроля качества форма готова к использованию в процессе штамповки. Все эти шаги гарантируют высокое качество штампованных деталей и соответствие их заданным параметрам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

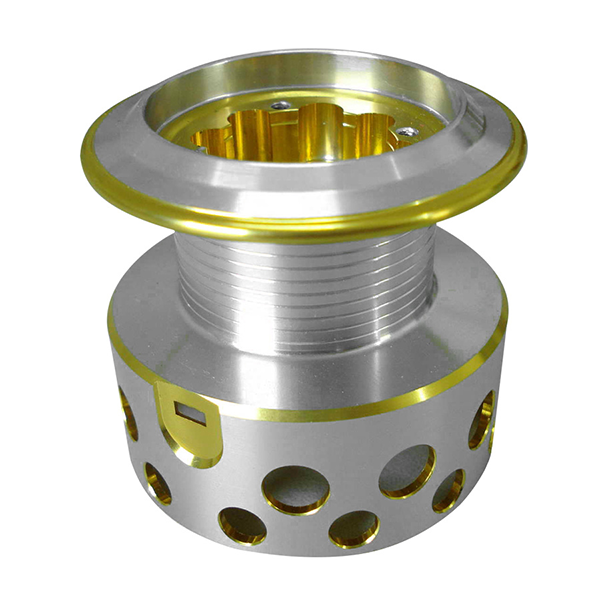

20 лет опыта, профессиональные точные услуги литья, металлические детали из алюминия и цинкового сплава

20 лет опыта, профессиональные точные услуги литья, металлические детали из алюминия и цинкового сплава -

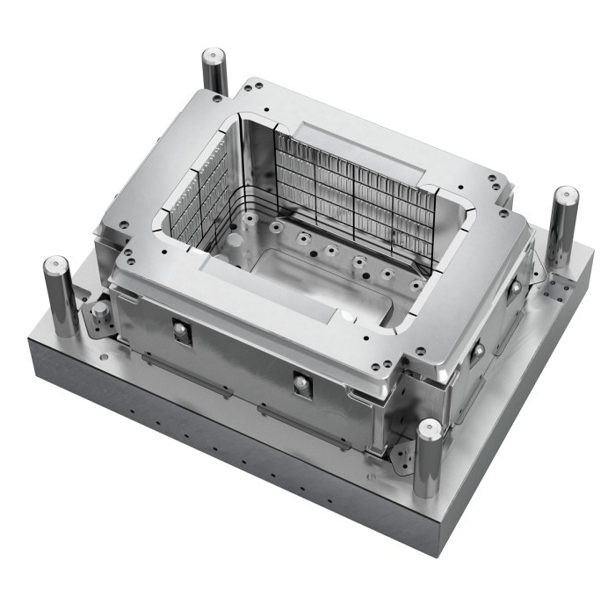

Индивидуальные пресс-формы для литья пластмасс ABS, PS, PP, услуги по формованию пластиковых деталей

Индивидуальные пресс-формы для литья пластмасс ABS, PS, PP, услуги по формованию пластиковых деталей -

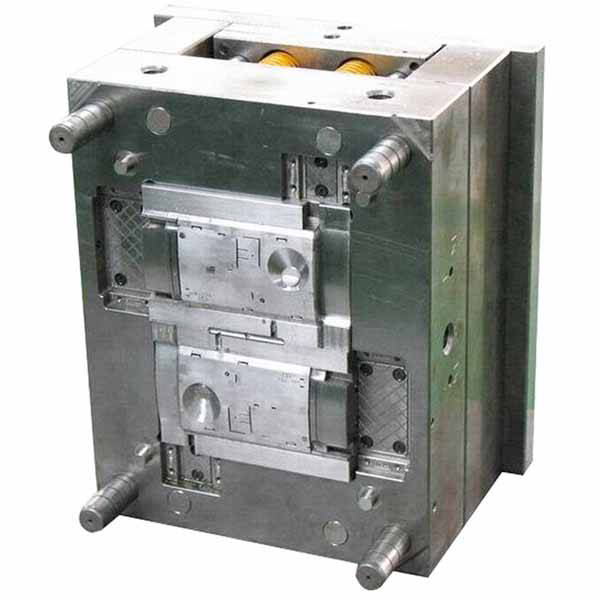

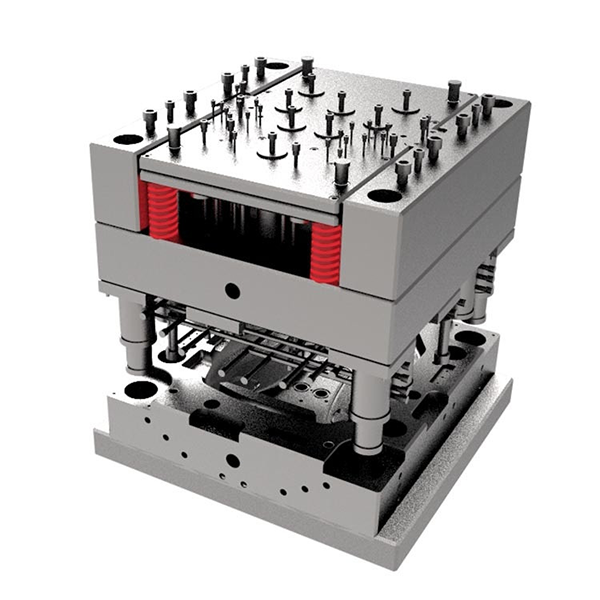

Профессиональный производитель пресс-форм для механической обработки с ЧПУ пресс-форма для литья под давлением P20 изготовление пресс-форм

Профессиональный производитель пресс-форм для механической обработки с ЧПУ пресс-форма для литья под давлением P20 изготовление пресс-форм -

Индивидуальные услуги точной обработки металлов, литые алюминиевые детали ADC12 для автомобилей и промышленности

Индивидуальные услуги точной обработки металлов, литые алюминиевые детали ADC12 для автомобилей и промышленности -

Индивидуальное производство металлических деталей, пресс-форм для литья пластмасс и литья под давлением, производитель индивидуальных форм

Индивидуальное производство металлических деталей, пресс-форм для литья пластмасс и литья под давлением, производитель индивидуальных форм -

OEM профессиональный завод по индивидуальной обработке листового металла, резка, штамповка, гибка, OEM детали из листового металла

OEM профессиональный завод по индивидуальной обработке листового металла, резка, штамповка, гибка, OEM детали из листового металла -

Индивидуальное производство деталей и услуг по литью пластмасс под давлением

Индивидуальное производство деталей и услуг по литью пластмасс под давлением -

Индивидуальная обработка деталей из нержавеющей стали, фрезеровка и токарная обработка, высокоточные детали для станков с ЧПУ

Индивидуальная обработка деталей из нержавеющей стали, фрезеровка и токарная обработка, высокоточные детали для станков с ЧПУ -

Индивидуальные точные литые металлические детали из алюминия и цинкового сплава, высококачественные услуги литья

Индивидуальные точные литые металлические детали из алюминия и цинкового сплава, высококачественные услуги литья -

Индивидуальная обработка металлов, лазерная резка, гибка, сварка и штамповка из алюминия и нержавеющей стали, штампованные детали

Индивидуальная обработка металлов, лазерная резка, гибка, сварка и штамповка из алюминия и нержавеющей стали, штампованные детали -

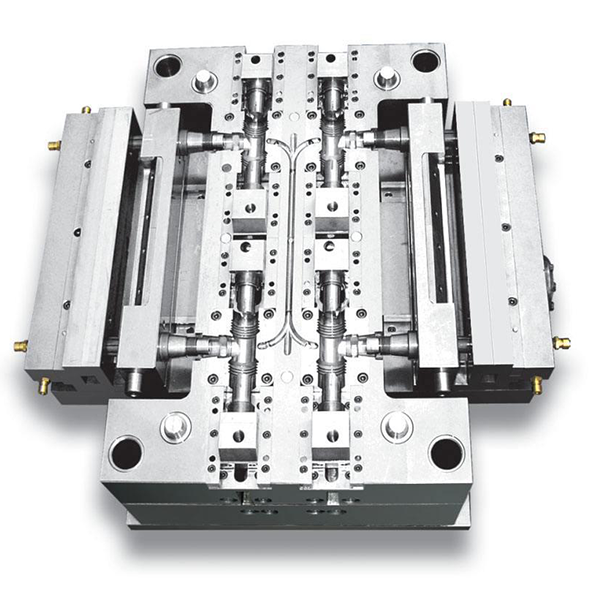

Производитель качественных литейных форм на заказ для литья под давлением меди, нержавеющей стали, алюминия и цинковых сплавов

Производитель качественных литейных форм на заказ для литья под давлением меди, нержавеющей стали, алюминия и цинковых сплавов -

Индивидуальные высокоточные формы для алюминиевого литья, пресс-формы для литья пластмасс и штамповки, производитель форм

Индивидуальные высокоточные формы для алюминиевого литья, пресс-формы для литья пластмасс и штамповки, производитель форм

Связанный поиск

Связанный поиск- Китайские производители штамповки листового металла

- Поставщики листогибочного производства для OEM

- Высококачественные формы для штамповки металла

- Поставщики обработки листового металла

- Литье под давлением из алюминиевого сплава

- Заводы для OEM обработки листового металла

- Поставщики индивидуальных литых деталей из алюминиевых и цинковых сплавов

- OEM анодированный алюминий и детали из нержавеющей стали

- Обработка крупных деталей с ЧПУ в Китае

- Высококачественный алюминий, обработанный на станках с ЧПУ