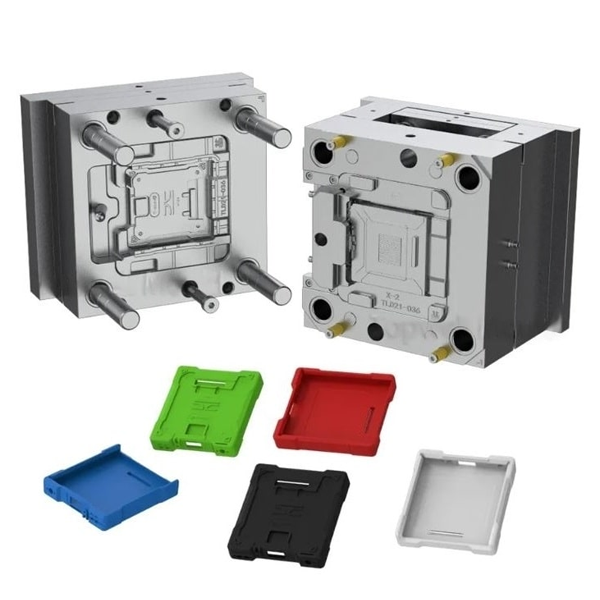

Сервис по литью под давлением в Сенбург

Основанная в 2003 году, компания Сенбург является высокотехнологичным предприятием, объединяющим разработку, производство и эксплуатацию продукции. В соответствии с идеями или образцами, предоставленными клиентами, мы предоставляем услуги "одного окна", включая изготовление образцов, проектирование и разработку пресс-форм, обработку изделий под давлением, печать изделий, штамповку изделий, сборку изделий. Мы специализируемся на аксессуарах для бытовой техники, аксессуарах для умного дома, аксессуарах для медицинского оборудования, аксессуарах для средств связи, аксессуарах для электронных потребительских товаров, аксессуарах для салонов красоты, автомобильных аксессуарах и так далее.

Что такое литье под давлением?

Литье под давлением, также известное как литье под давлением, представляет собой метод литья под давлением и формования под давлением.Преимуществами метода литья под давлением являются высокая скорость производства, высокая эффективность, автоматизированная работа, множество цветов и разновидностей, формы могут быть от простых до сложных, размеры могут быть от больших до маленьких, точный размер изделия, его легко модернизировать, и из него можно формировать детали сложной формы. формы. Литье под давлением подходит для массового производства и формования изделий сложной формы. При определенной температуре полностью расплавленный пластик перемешивается с помощью шнека, впрыскивается в полость формы под высоким давлением, и после охлаждения и отверждения получается формованное изделие.Этот метод подходит для массового производства деталей сложной формы и является одним из важных методов обработки.

Технологические этапы литья под давлением можно условно разделить на следующие этапы:

Закрытие формы:

Это начало процесса литья под давлением, и форма закрывается для формирования необходимой полости.

Инъекция клея:

Пластик нагревается до расплавленного состояния и вводится в полость формы с помощью шприца.

Удерживающее давление:

После того, как пластик будет залит в форму, поддерживайте определенное давление, чтобы материал полностью заполнил углы и детали формы.

Охлаждение:

Пластик охлаждается в форме. Этот процесс является ключевым, поскольку он определяет стабильность формы и размеров изделия.

Открытие формы:

После того, как пластик полностью остынет, форма открывается, и машина для литья под давлением выходит из изделия.

Извлечение изделий:

Изделия, извлеченные из формы, также могут нуждаться в последующей обработке, такой как обрезка, проверка и т.д.

Преимущества литья под давлением

Прецизионные изделия сложной формы:

пластмассовые прецизионные детали и компоненты сложной конструкции.Литье под давлением характеризуется очень малыми допусками.Поэтому он также широко используется в производстве автозапчастей.

Свободный выбор из множества материалов:

в процессе литья под давлением можно использовать большое количество пластмасс.Такие материалы, как антистатические пластики, термопластичные каучуки, термореактивные пластики, химически стойкие пластики и биокомпостируемые материалы, могут быть окрашены в соответствии с цветом маточной смеси.

Производите меньше отходов и будьте экологичными:

при литье под давлением коэффициент повторяемости деталей очень высок.Возможно даже повторное шлифование прямой направляющей и желоба для повторного использования материала.

Сложная форма и высокая точность размеров:

изготавливайте прецизионные детали сложной формы со строгими допусками и эффективно контролируйте распределение толщины стенок заготовки, чтобы толщина стенок была относительно равномерной.Например, зубья прецизионных штампованных конических зубчатых колес могут быть использованы непосредственно без обрезки.

Изделия легче/дешевле:

плотность пластмассовых материалов значительно ниже, чем у металлов. Литье пластмасс под давлением - это одноразовый процесс формования без вторичной обработки, поэтому он намного дешевле металла.

Хорошее качество поверхности:

процесс литья под давлением может быть многоцветным, на поверхности нет царапин, текст на поверхности и рисунок четкие, обработка кромок изделия гладкая и без заусенцев, а взаимодействие между деталями точное.

Распространенные материалы для литья под давлением

Пластмассы: PP, PE, PS, PC, PA и т.д.

Резина: NBR, ACM, FKM и др.

Инженерные пластики: PA, PET, PEEK и т.д.

Преимущества и недостатки нескольких широко используемых материалов для литья под давлением

PS:

Преимущества:

Хорошие оптические характеристики, отличные электрические характеристики, простота формования и обработки, а также хорошая цветопередача.

Недостатки:

хрупкость, низкая температура термостойкости (максимальная рабочая температура 60 ~ 80 градусов Цельсия), плохая кислотостойкость.

Типичные области применения:

упаковка продуктов, товары для дома (посуда, поддоны и т.д.), электротехника (прозрачные контейнеры, рассеиватели света, изоляционные пленки и т.д.).

PP:

Преимущества:

Хорошая текучесть, отличные формовочные характеристики, отличная термостойкость, можно кипятить и стерилизовать при температуре 100 градусов Цельсия, высокий предел текучести, хорошие электрические характеристики.

Недостатки:

Низкая пожаробезопасность, плохая устойчивость к атмосферным воздействиям, чувствительность к кислороду, подверженность ультрафиолетовым лучам и старению.

Типичный диапазон применения:

Автомобильная промышленность (в основном используется полипропилен, содержащий металлические добавки: брызговики, вентиляционные каналы, вентиляторы и т.д.), оборудование (дверцы посудомоечных машин, вентиляционные каналы сушилок, рамы и крышки стиральных машин, дверцы холодильников и т.д.), товары народного потребления (оборудование для газона и садоводства, такое как газонокосилки и разбрызгиватели, и т.д.).

PA

Преимущества:

Нейлон обладает высокой кристалличностью, высокой механической прочностью, хорошей вязкостью, высокой прочностью на растяжение, сжатие, выдающейся усталостной стойкостью, износостойкостью, коррозионной стойкостью, термостойкостью, нетоксичен и превосходными электрическими свойствами.

Недостатки:

Плохая светостойкость, легко впитывает воду и не устойчив к воздействию кислот.

Типичный диапазон применения:

Благодаря своей хорошей механической прочности и жесткости он широко используется в конструкционных элементах.Благодаря своей хорошей износостойкости он также используется при изготовлении подшипников.

POM

Преимущества:

Малый коэффициент трения, отличная износостойкость и самосмазывающиеся свойства, уступает только нейлону, но дешевле, чем нейлон, хорошая стойкость к растворителям, особенно органическим, хорошая стабильность размеров, позволяет изготавливать прецизионные детали.

Недостатки:

Высокая степень усадки при формовании, низкая термостойкость, он легко разлагается при нагревании, но не устойчив к сильным кислотам, щелочам и окислителям.

Типичная область применения:

POM обладает очень низким коэффициентом трения и хорошей геометрической стабильностью, что особенно подходит для изготовления зубчатых колес и подшипников.Поскольку он также обладает высокой термостойкостью, его также используют в трубопроводных устройствах (трубопроводной арматуре, корпусах насосов), оборудовании для газонов и т.д.

АБС-пластик (акрилонитрил-бутадиен-стирол)

Преимущества:

Высокая механическая прочность, высокая ударопрочность, хорошее сопротивление ползучести, хорошая коррозионная стойкость, твердость, ударопрочность, ригидность и другие характеристики, поверхность деталей из АБС-пластика может быть покрыта гальваническим покрытием, АБС-пластик можно смешивать с другими пластмассами и резиной для улучшения его эксплуатационных характеристик, например (ABS + PC).

Недостатки:

Он может размягчаться при высоких температурах, легко стареет, не устойчив к воздействию растворителей и обладает плохой теплопроводностью.

Типичная область применения:

автомобиль, телевизор, холодильник, стиральная машина, кондиционер воздуха и другие электрические устройства.

PC

Преимущества:

Он обладает особой прочностью и твердостью. Среди всех термопластичных материалов он обладает наилучшей ударной вязкостью, отличным сопротивлением ползучести, хорошей стабильностью размеров, высокой точностью формования и хорошей термостойкостью (120 градусов).

Недостатки:

Низкая усталостная прочность, большие внутренние напряжения, легкость растрескивания и низкая износостойкость пластмассовых деталей.

Типичные области применения:

электрическое и коммерческое оборудование (компьютерные компоненты, разъемы и т.д.), бытовая техника (кухонные комбайны, выдвижные ящики холодильников и т.д.), транспортная промышленность (передние и задние фонари транспортных средств, приборные панели и т.д.).

PE

Преимущества:

Полиэтиленовый пластик не имеет запаха и не содержит пяти ядов, выдерживает низкие температуры, обладает хорошей химической стабильностью, низким водопоглощением, высокой жесткостью, твердостью и прочностью, а также высокой радиационной стойкостью.

Недостатки:

Общая термостойкость, слабая устойчивость к ультрафиолетовому излучению, ограниченный цвет и прочность, хрупкость при низких температурах, не износостойкость и легко поддается старению.

Типичная область применения:

Он широко используется в производстве пластиковых пакетов, бутылок, труб, канатов, кабелей, пленок, пенопласта и т.д., а также в строительстве, медицине, электронике и других областях.

TPE

Преимущества:

малый вес, устойчивость к коррозии, износостойкость, защита от старения, защита окружающей среды, хорошая эластичность и хорошая изоляция.

Недостатки:

Низкая термостойкость, низкая морозостойкость, низкая прочность на растяжение, низкая маслостойкость и низкая устойчивость к ультрафиолетовому излучению.

Автомобильная промышленность:

уплотнения, брызговики, резиновые детали, соединители труб, детали интерьера и т.д.Медицинское оборудование: медицинские трубки, пломбы, ручки, жгуты и т.д.Предметы домашнего обихода: такие как мебельная фурнитура, уплотнители дверей и окон, кухонная утварь.Электронные изделия: корпус, защитный кожух, соединительные детали и т.д.Спортивные товары: подошвы, ручки и защитные чехлы для спортивной обуви

TPU

Преимущества:

Высокая износостойкость, широкий диапазон твердости, высокая механическая прочность, отличная морозостойкость и хорошая производительность обработки.

Недостатки:

Он не устойчив к сильным полярным растворителям и сильным кислотно-щелочным средам, не устойчив к высоким температурам и ультрафиолетовым лучам.

Типичная область применения:

он используется во многих областях, таких как автомобили, интеллектуальные носимые устройства, одежда и обувь, промышленное проектирование, спортивные площадки, домашняя жизнь и электронные приборы.

Обычная обработка поверхности изделий, формованных под давлением

Распыление:

например, аэрозольная краска, УФ-покрытие и т.д. для изменения цвета и внешнего вида пластиковых изделий, повышения их эстетичности и придания поверхности изделия красочности и блеска.

Печать:

Например, трафаретная печать, термотрансферная печать, печатная форма, флексографская печать и т.д., узоры, изображения, текст и т.д. могут быть нанесены на поверхность изделия для достижения различных изменений цвета и рисунка и повышения его декоративного эффекта.

Пескоструйная обработка:

Пескоструйная обработка позволяет придать поверхности изделия матовый эффект и улучшить текстуру изделия.

Гальванические покрытия, такие как позолоченные, посеребренные, никелированные, хромированные, кадмиевые и т.д., могут повысить коррозионную стойкость и декоративность изделия.

Лазерная гравировка:

Лазерная гравировка может быть выполнена на поверхности изделия для получения тонких узоров, текста и других эффектов.